隨著工業4.0時代的到來,水泥行業正面臨從傳統粗放型生產向智能化、精細化管理的轉型升級。在此背景下,基于計算機系統服務的現代化監控系統應用方案,成為提升水泥廠運營效率、保障生產安全與實現節能降耗的核心驅動力。

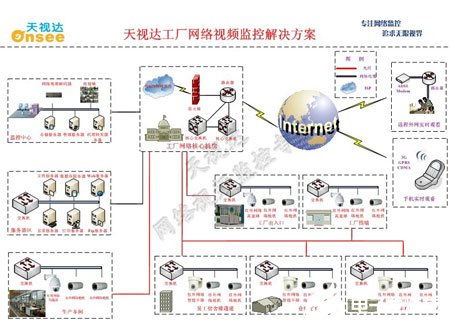

一、系統架構設計:構建全方位智能監控網絡

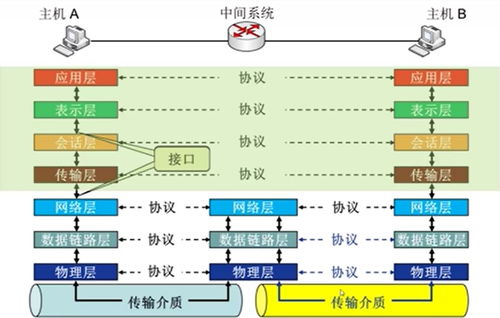

本方案采用分層分布式架構,由現場設備層、網絡傳輸層、數據服務層與應用展示層構成。現場設備層部署高清攝像頭、溫濕度傳感器、粉塵濃度檢測儀、振動傳感器及PLC控制器等,實時采集生產線各環節的視頻圖像與工藝參數。網絡傳輸層依托工業以太網與5G/Wi-Fi 6無線技術,確保海量數據低延遲、高可靠傳輸至中央服務器。數據服務層通過云端或本地服務器集群,對視頻流、傳感器數據進行存儲、清洗與整合,并利用邊緣計算設備實現關鍵數據的實時預處理。應用展示層則通過中控大屏、電腦終端及移動APP,為管理人員提供可視化監控界面。

二、核心功能模塊:實現生產全流程閉環管控

- 視頻智能監控系統:通過AI視頻分析技術,自動識別人員未佩戴安全帽、闖入危險區域、設備異常冒煙等安全隱患,即時觸發聲光報警并推送預警信息。結合車牌識別與人臉門禁,強化廠區安防與人員管理。

- 生產流程監控系統:實時監測生料研磨、煅燒窯運行、熟料冷卻、水泥粉磨等關鍵工藝段的溫度、壓力、流量等參數,通過數據建模與閾值設定,自動調節設備運行狀態,保障產品質量穩定。例如,窯爐溫度控制系統可根據實時熱像圖與紅外數據,動態調整喂煤量,避免“過燒”或“欠燒”。

- 設備健康管理平臺:集成振動分析與故障診斷算法,對破碎機、風機、輥壓機等大型旋轉設備進行狀態監測。系統通過頻譜分析預測軸承磨損、葉片裂紋等潛在故障,生成維護工單,實現從“事后維修”到“預測性維護”的轉變。

- 環保與能耗監控系統:實時采集粉塵、SO?、NOx排放數據,并與地方環保平臺對接,確保達標排放。能源管理模塊通過分析電耗、煤耗曲線,識別能源浪費環節,優化生產排程與設備啟停策略,助力企業達成“雙碳”目標。

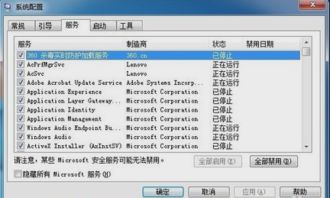

三、計算機系統服務的關鍵支撐

- 云計算與大數據服務:利用云平臺彈性擴展能力,應對監控數據峰值負載。通過Hadoop/Spark框架對歷史數據挖掘分析,構建生產優化模型,如基于聚類算法的原料配比推薦、基于時序預測的庫存優化等。

- 物聯網(IoT)中間件:采用OPC UA、MQTT等標準協議,實現異構設備(如西門子PLC、施耐德傳感器)的數據統一接入,解決“信息孤島”問題。

- 數字孿生技術:通過三維建模構建水泥廠虛擬鏡像,將實時監控數據映射至虛擬模型,支持設備模擬調試、生產流程仿真與應急預案演練。

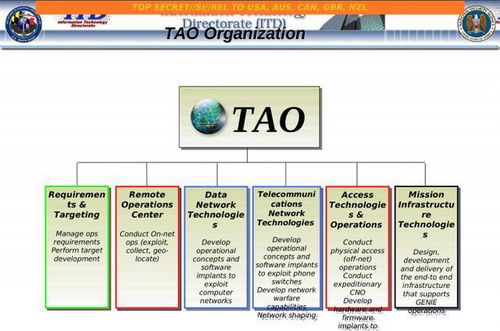

- 網絡安全防護:部署工業防火墻、入侵檢測系統及數據加密傳輸機制,符合《網絡安全法》與等保2.0要求,防止惡意攻擊導致生產中斷或數據泄露。

四、實施效益分析

- 生產效率提升:通過自動化監控與智能調控,減少人工巡檢頻次,設備綜合運轉率預計提高15%-20%,產品合格率提升至99.5%以上。

- 安全風險降低:AI視頻監控實現24小時主動預警,重大安全事故發生率下降60%以上。

- 運維成本優化:預測性維護減少非計劃停機時間,設備維修成本降低約30%,綜合能耗下降8%-12%。

- 管理決策科學化:駕駛艙看板集中展示產量、能耗、環保等KPI趨勢,支撐管理層精準決策。

水泥廠智能化監控系統不僅是硬件設備的堆砌,更是計算機系統服務與工業場景的深度融合。隨著數字孿生、AI算法與5G專網的進一步應用,該系統將向自感知、自決策、自執行的“智慧工廠”持續演進,為水泥行業高質量發展注入強勁動能。