在當前能源成本高企、環保要求日益嚴格的背景下,玻璃制造企業面臨著提升能源效率、降低運營成本的巨大壓力。構建一個高效、精準的能源管理信息系統(EMIS)已成為實現精細化管理和可持續發展的關鍵。紫金橋實時數據庫系統以其強大的數據采集、處理與可視化能力,為玻璃工廠能源管理信息系統的構建提供了堅實的技術平臺。

一、系統構建目標與核心需求

玻璃工廠的能源消耗主要集中在熔窯、錫槽、退火窯等熱工設備,涉及電力、天然氣、重油等多種能源介質。構建能源管理信息系統的核心目標在于實現能源數據的實時監測、動態分析、優化調度與成本控制。系統需滿足以下關鍵需求:實時采集全廠能源數據(如流量、壓力、溫度、電能參數等);對數據進行整合、存儲與高效管理;實現能源消耗的可視化監控與異常報警;進行能源績效分析、能效對標與損耗診斷;生成各類統計報表,為管理決策提供數據支持。

二、紫金橋實時數據庫的核心支撐作用

紫金橋實時數據庫作為系統的數據中樞,發揮了以下核心作用:

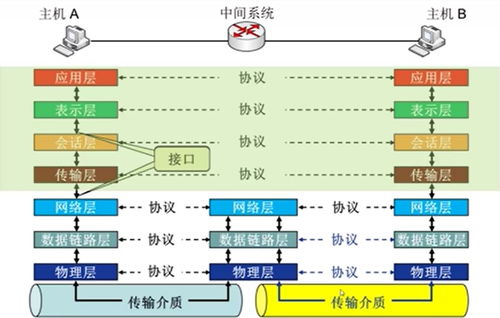

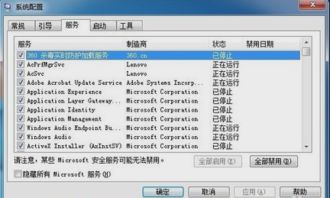

- 海量實時數據采集與集成:通過豐富的接口(如OPC、Modbus、API等),無縫連接DCS、PLC、智能儀表、SCADA等各類控制系統與設備,實現對全廠能源數據(氣、電、水、汽等)的秒級甚至毫秒級采集與統一接入。

- 高效歷史數據存儲與管理:采用高效的壓縮與存儲算法,長期、可靠地保存海量時間序列歷史數據,為趨勢分析、報表統計和深度數據挖掘提供完整的數據基礎。

- 強大的數據處理與計算能力:內置豐富的計算引擎,可在線進行數據清洗、單位換算、累計計算、能耗模型計算(如噸玻璃能耗)、平衡分析等,將原始數據轉化為有價值的能源信息。

- 開放的數據服務與集成:提供標準的API和數據庫接口,方便與上層的能源管理應用模塊(如監控畫面、報表系統、優化模型)以及企業ERP、MES等信息系統進行集成,打破信息孤島。

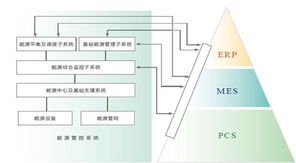

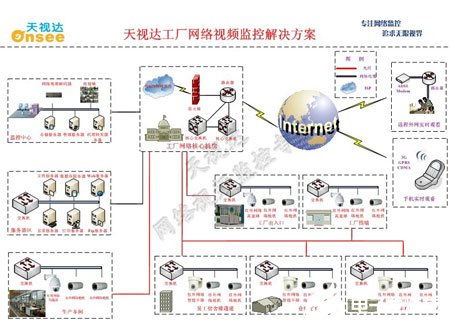

三、玻璃工廠能源管理信息系統架構與功能實現

基于紫金橋實時數據庫,可以構建一個分層、模塊化的系統架構:

- 數據采集層:利用紫金橋的I/O驅動,連接現場各類能源計量儀表和控制系統。

- 數據平臺層:紫金橋實時數據庫作為核心,負責數據的匯聚、存儲、處理和發布。

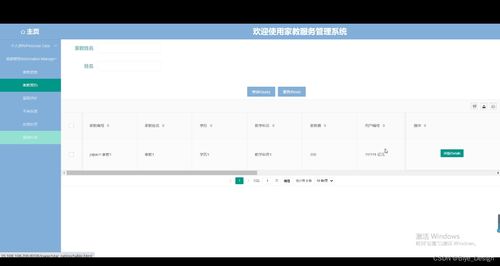

- 應用層:開發一系列能源管理功能模塊。

- 實時監控模塊:基于紫金橋的圖形化工具,構建全廠能源管網圖、重點耗能設備監控畫面,實時顯示流量、壓力、能耗等關鍵參數,并設置越限報警。

- 統計分析模塊:實現按車間、班組、產品、時間維度(班、日、月、年)的能源消耗統計與分析,自動生成各類對比圖表和報表。

- 能效分析模塊:計算關鍵工藝環節(如熔窯)的單位產品綜合能耗、熱效率等KPI指標,進行能效對標與趨勢分析,定位能效瓶頸。

- 能源成本管理模塊:關聯能源價格,核算各生產單元的能源成本,進行成本分攤與利潤分析。

- 預測與優化模塊(進階):結合歷史數據與生產計劃,進行短期能源需求預測,為能源采購與調度提供參考。

- 展示層:通過Web發布或客戶端方式,為工廠管理人員、能源工程師、生產調度等不同角色提供個性化的數據門戶和決策看板。

四、實施效益與計算機系統服務價值

該系統的成功構建與實施,將為玻璃工廠帶來顯著的效益:

- 管理可視化:實現能源流向、消耗、成本的透明化管理,提升管理精細度。

- 運行優化:通過實時監控與報警,快速發現跑冒滴漏和異常用能,減少能源浪費。

- 決策科學化:基于準確的數據分析,支持節能技術改造評估、生產計劃調整等科學決策。

- 成本降低:直接促進能源利用效率提升,有效降低單位產品能耗與生產成本。

- 合規與考核:滿足國家能耗雙控政策要求,為內部節能考核提供可靠依據。

從“計算機系統服務”的角度看,本項目涉及系統集成、軟件開發、數據分析與服務支持的全過程。服務提供商需要深入理解玻璃工藝與能源管理業務,利用紫金橋實時數據庫的技術優勢,進行定制化開發與部署,并提供持續的系統維護、數據分析和優化建議服務,從而幫助客戶將數據資源轉化為持續的競爭優勢和經濟效益。

基于紫金橋實時數據庫構建玻璃工廠能源管理信息系統,是一個以數據驅動、實現能源精細化管理的有效途徑。它不僅是一個技術項目,更是提升企業核心競爭力的戰略性投資,體現了現代計算機系統服務在賦能傳統制造業轉型升級中的關鍵價值。